Dans son numéro de mars 2016, la revue SCMag (Supply Chain Magazine) a publié une partie des News. Vous les retrouverez ci-dessous avec celles qui n’y ont pas trouvé leur place.

76% La logistique pourquoi ?

Selon une étude conduite par GT Nexus, 43% des 250 dirigeants d’entreprises industrielles sondés ont déclaré avoir été victimes de perturbations graves dans leur chaîne logistique. Dont 24% pour des causes externes (temps, grèves …) et 19% pour des causes internes (technologie, compétence etc.). Cependant, 76% d’entre eux n’ont toujours pas de directeurs pour leur chaîne logistique. Qui plus est, 41% d’entre eux n’envisagent pas de créer ce poste. Ils ne sont que 13% à s’appuyer sur l’analyse des données (analytics), 11% sur l’Internet des Objets, 9% sur la fabrication additive (3D printing) et 3% sur le RFID.

Selon une étude conduite par GT Nexus, 43% des 250 dirigeants d’entreprises industrielles sondés ont déclaré avoir été victimes de perturbations graves dans leur chaîne logistique. Dont 24% pour des causes externes (temps, grèves …) et 19% pour des causes internes (technologie, compétence etc.). Cependant, 76% d’entre eux n’ont toujours pas de directeurs pour leur chaîne logistique. Qui plus est, 41% d’entre eux n’envisagent pas de créer ce poste. Ils ne sont que 13% à s’appuyer sur l’analyse des données (analytics), 11% sur l’Internet des Objets, 9% sur la fabrication additive (3D printing) et 3% sur le RFID.

Mais le plus fort pourcentage (à 38%) revient à ceux qui ne croient pas que les nouvelles technologies puissent impacter leur logistique. Pour Greg Kefer, VP Corporate Marketing de GT Nexus, ces dirigeants seraient plus motivés par une approche «low cost» plutôt que des missions plus critiques comme la création d’un vrai poste de Supply Chain Manager.

Allez donc demander à Safran, Schneider Electric, Valeo, ou Airbus ce qu’ils en pensent !!

10% L’Internet des Objets dans l’atelier

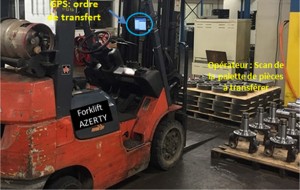

Chez ITAMCO, un fabricant américain d’engrenages, l’usine s’étend sur plusieurs hectares. Les chariots élévateurs n’étaient jamais au bon endroit pour transférer une palette de semi-finis au poste d’usinage suivant. D’où des délais qui se mesuraient en heures d’attente de moins en moins supportables.

Chez ITAMCO, un fabricant américain d’engrenages, l’usine s’étend sur plusieurs hectares. Les chariots élévateurs n’étaient jamais au bon endroit pour transférer une palette de semi-finis au poste d’usinage suivant. D’où des délais qui se mesuraient en heures d’attente de moins en moins supportables.

C’est de l’Internet Industriel des Objets que vint la solution. Une fois l’opération terminée et la palette complétée, l’opérateur en scanne le code barre. La déclaration de production est transmise à l’ERP qui recherche le chariot le plus proche via GPS. Puis, sur une tablette montée sur le chariot, il demande au cariste de transférer la palette sur le poste de travail suivant. La quasi-suppression des temps d’attente des caristes en améliore la productivité; la réduction des temps inter-opératoires se répercute sur les en-cours et les délais de fabrication. Les opérateurs du poste de travail suivant peuvent préparer leur équipement pour prendre en charge la palette immédiatement. Une réduction de 10% sur les temps d’attente mais, secret oblige, aucun chiffre sur la productivité des opérateurs et des caristes.

Quid de nos entrepôts ?

32% La Chine fait- elle encore rêver?

Quelques éléments pour alimenter votre réflexion :

Tata Steel vient d’annoncer la suppression de 1050 postes en Grande-Bretagne pour cause de dumping chinois.

Tata Steel vient d’annoncer la suppression de 1050 postes en Grande-Bretagne pour cause de dumping chinois.

Cinq mille dirigeants et collaborateurs sidérurgistes ont organisé une marche sur Bruxelles pour s’opposer à l’intention de la Commission Européenne d’accorder à la Chine le statut d’économie de marché (SEM) , qui lui ouvrirait un accès privilégié au marché de l’Union Européenne et qui faciliterait ses exportations, notamment celles de l’acier.

Enfin 32% les entreprises n’envisagent plus de réinvestir en Chine. Elles n’étaient que 27% en 2014. A ce chiffre il faut rapprocher celui des 77% d’entreprises qui ne se sentent plus bienvenues. Elles n’étaient que 47% un an plus tôt. Ajoutons un sentiment très fort que le gouvernement chinois , en favorisant encore davantage se propres entreprises, augmente la discrimination contre les entreprises étrangères. Sans compter une nouvelle législation qui imposerait à ces mêmes entreprises de fournir des informations propriétaires et même leur code source.

Le dragon est-il devenu un boa constrictor ?

00000 A la recherche du code invisible

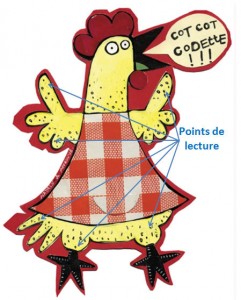

Après l’omniprésent code barre qui s’impose sur tous nos produits, après le super présent QR code qui défigure nos revues, n’y aurait-il pas une alternative ? C’est ainsi que le génial Kev ADAMS, pas à court d’idées, nous aurait concocté « codette ». Dans cette belle image, les cordonnées de chacun des points auraient été communiquées à un système de lecture et de décryptage qui aurait pu tout nous dire sur la vie de cette belle cocotte : l’œuf d’où elle provenait, la photo de la génitrice, sa généalogie et toutes informations dont le client serait friand.

Après l’omniprésent code barre qui s’impose sur tous nos produits, après le super présent QR code qui défigure nos revues, n’y aurait-il pas une alternative ? C’est ainsi que le génial Kev ADAMS, pas à court d’idées, nous aurait concocté « codette ». Dans cette belle image, les cordonnées de chacun des points auraient été communiquées à un système de lecture et de décryptage qui aurait pu tout nous dire sur la vie de cette belle cocotte : l’œuf d’où elle provenait, la photo de la génitrice, sa généalogie et toutes informations dont le client serait friand.

De là à créer un code capable de gérer tous les articles d’un magasin, il y avait plus qu’un pas à franchir. Hors de question de mettre une « codette », si belle fût-elle, sur tous les emballages, ni de laisser visibles tous ces points qui lui donnaient l’impression d’avoir attrapé la varicelle. Ce nouveau code devait être invisible et lisible à la fois. En outre, pour justifier son existence, il devait pouvoir remplacer avantageusement le code barre et le QR code.

C’est ce défi qui a été relevé avec le Digimarc dont GS1 US va distribuer la technologie. Sur une image (photo, dessin, graphique) de l’emballage, les couleurs seraient analysées par un lecteur spécifique ou un smartphone qui disposerait de l’App Digimarc. Avec cela, le client aurait accès à toutes les informations qui pourraient l’inciter à acheter : pays d’origine, composition, recette, prix, etc.

C’est ce défi qui a été relevé avec le Digimarc dont GS1 US va distribuer la technologie. Sur une image (photo, dessin, graphique) de l’emballage, les couleurs seraient analysées par un lecteur spécifique ou un smartphone qui disposerait de l’App Digimarc. Avec cela, le client aurait accès à toutes les informations qui pourraient l’inciter à acheter : pays d’origine, composition, recette, prix, etc.

Le Digimarc invisible pouvant être démultiplié sur l’emballage la caissière n’aurait plus à positionner le produit pour lire le code barre. Un gain de temps tel que, dès 2014, lors du congrès des détaillants américains, la société DIGIMARC put faire authentifier par le Guinness Book of World Records la plus grande vitesse de scan jamais atteinte.

C’est sous le nom de DW code (Digital Watermark) que GS1 entend promouvoir le Digimarc qui sera reconnu au même titre que UPC, GS1-QR, RFID w/EPC pour l’identification des produits qui utilisent les standards GS1. Démarrage prévu à la fin de l’année 2016.

Reste la question de la poule et de l’œuf et du délai d’acceptation de cette nouvelle technologie rencontré par tous les systèmes de codification et d’information.

Espérons que la laideur du QR code et les limites du code barre seront de fortes motivations pour accélérer l’introduction du DW code.

$12 trillion: chère COP21!

C’est, aux USA, le montant que Bloomberg New Energy Finance et Ceres, une coalition d’investisseurs et d’environnementalistes, estiment nécessaire pour répondre aux objectifs fixés par la COP21 et réduire de 2°C l’augmentation de température dans les décades à venir. Pour y arriver il faudra investir dans les énergies propres: parcs d’éoliennes, fermes solaires etc.

C’est, aux USA, le montant que Bloomberg New Energy Finance et Ceres, une coalition d’investisseurs et d’environnementalistes, estiment nécessaire pour répondre aux objectifs fixés par la COP21 et réduire de 2°C l’augmentation de température dans les décades à venir. Pour y arriver il faudra investir dans les énergies propres: parcs d’éoliennes, fermes solaires etc.

Sur ces 12 trillions près de 7 sont déjà planifiés grâce aux mécanismes de support du gouvernement US. Il en faudrait 5,2 trillions supplémentaires pour réduire l‘émission de CO² provenant des énergies fossiles. Ceci se traduirait par un investissement de 484 milliards par année alors que le niveau actuel d’investissement ne serait que 276 milliards, toujours selon Bloomberg.

Still a long way to a Clean US of A.

$465,000 Cher Canal

Si la traversée du Canal de Suez a été grandement facilitée par son récent élargissement, les droits de passage vont-ils contrarier son développement attendu? C’est la question que l’on peut se poser quand on rapproche le coût moyen de la traversée pour un porte-conteneurs, 465 000 USD du coût toujours à la baisse du fuel. Déjà, pour revenir à vide en Asie, les porte-conteneurs n’hésitent pas à faire le tour de l’Afrique.  C’est à juste titre, selon la société SeaIntel Maritime Analysis, basée à Copenhague. Elle a calculé qu’en évitant le canal de Suez les porte-conteneurs pourraient réduire leur coût de $380, 000 par voyage. Avec des compagnies maritimes en surcapacité, la pression sur les coûts est tellement forte que les affréteurs pourraient accepter un délai supplémentaire d’une semaine pour les livraisons de l’Asie vers l’Europe du Nord et même une réduction de la vitesse des navires

C’est à juste titre, selon la société SeaIntel Maritime Analysis, basée à Copenhague. Elle a calculé qu’en évitant le canal de Suez les porte-conteneurs pourraient réduire leur coût de $380, 000 par voyage. Avec des compagnies maritimes en surcapacité, la pression sur les coûts est tellement forte que les affréteurs pourraient accepter un délai supplémentaire d’une semaine pour les livraisons de l’Asie vers l’Europe du Nord et même une réduction de la vitesse des navires

Le dilemme du « court« ou du « coût«

7 ou 8? De la commande au préparateur

En 2005, KIVA recevait, de Staples, sa première commande pour installer des robots de préparation de commande sur le principe de “goods to picker”. En 2008, il livrait son 1000ème robot.

En 2005, KIVA recevait, de Staples, sa première commande pour installer des robots de préparation de commande sur le principe de “goods to picker”. En 2008, il livrait son 1000ème robot.

En 2012, Amazon rachetait Kiva pour $775 millions, et stoppait rapidement la commercialisation de ses robots pour se les réserver. En 2014 il en avait déjà installé 14000 robots dans ses entrepôts pour dépasser maintenant les 30 000 dans ses seuls entrepôts américains.

Face à ce refus de vente, Quiet Logistics, un des premiers clients de Kiva décidait de produire ses propres robots mais sur un concept différent : “task to picker“. Chaque minirobot se voyait affecter une commande et se déplaçait devant les préparateurs concernés pour finaliser sa commande et la livrer pour le conditionnement et l’expédition. Pour chaque préparateur, il faudrait 7 à 8 de ces minirobots. Mais le CEO de Locus Robotics, une filiale de Quiet Logistics, annonce une augmentation de productivité de 800% pour les préparateurs et est convaincu que son approche est plus productive que celle de “KivAmazon“ !

Espérons que SCALLOG, un des Rois 2015 de Supply Chain Magazine continuera à se développer face à ces concurrents.

15-20% Quand Macy’s prend la tête de la parade

Alors que Macy’s sait toujours nous faire rêver avec sa grande parade du Thanksgiving Day, ce sont deux nouvelles bien différentes qui font la une des journaux. La première c’est la fermeture de 14 de ses magasins employant 1.343 salariés. Dans le même temps, Macy’s annonce qu’il recrute dans la technologie, notamment afin de répondre aux nouvelles attentes du e-commerce.

Alors que Macy’s sait toujours nous faire rêver avec sa grande parade du Thanksgiving Day, ce sont deux nouvelles bien différentes qui font la une des journaux. La première c’est la fermeture de 14 de ses magasins employant 1.343 salariés. Dans le même temps, Macy’s annonce qu’il recrute dans la technologie, notamment afin de répondre aux nouvelles attentes du e-commerce.

Mais c’est une autre information qui devrait nous interpeller. Moins diffusée et pour cause puisque c’est son fournisseur TYCO Retail Solutions qui nous la communique. Dans le cadre de sa solution omni-canal et grâce au RFID, Macy’s peut désormais s’engager sur la livraison du dernier article disponible en magasin. Et ceci bien que 15 à 20% de ses articles ne soient présents qu’en un seul exemplaire. Ceci implique une confiance absolue dans le système RFID.

Avec la stratégie omni-canal lancée en 2014, avec l’introduction du RFID et le lancement du programme P2LU (Pick to the last Unit), Macy’s a pu réduire ses stocks d’un milliard de dollars!

Quand vente en ligne et maîtrise des stocks en magasin font bon ménage, Macy’s parade !